Los intercambiadores de calor Alfa Laval AlfaQ™ se utilizan en aplicaciones HVAC y están certificados según el Programa de Certificación de Intercambiadores de Calor Líquido a Líquido (LLHE) de AHRI, el cual garantiza el rendimiento térmico de acuerdo con las especificaciones publicadas por los fabricantes. La certificación AHRI es la única certificación de rendimiento, a nivel mundial y de terceros, para intercambiadores de calor de placas.

Durante muchos años ha sido una práctica común en la industria de intercambiadores de calor de placas "ajustar" o modificar los cálculos del requerimiento térmico. Los fabricantes manipulan estos cálculos para minimizar los costos de los componentes y ofrecer un intercambiador de calor más pequeño a un precio atractivo. Sin embargo, el resultado es que los clientes finales reciben intercambiadores de calor subdimensionados, lo que conduce a un mayor consumo energético en todo el sistema, mayores costos operativos y un rendimiento ambiental comprometido.

Estas “recalculaciones” dificultan la elección de un intercambiador de calor que proporcione el rendimiento requerido e incrementan el riesgo de un rendimiento inferior. Esto crea incertidumbre para todos los involucrados en la recomendación, selección y uso de intercambiadores de calor —consultores, especificadores y clientes finales— y socava la confianza en la industria en general.

Existe una forma segura de garantizar certeza desde el principio: la certificación de rendimiento AHRI.

El Air-Conditioning, Heating, and Refrigeration Institute (AHRI) es una organización sin fines de lucro y la única entidad independiente que certifica el rendimiento de intercambiadores de calor líquido a líquido a nivel mundial.

El Programa de Certificación AHRI ofrece una verificación independiente del rendimiento térmico: proporciona la garantía de que el intercambiador de calor de placas funcionará de acuerdo con las especificaciones publicadas por el fabricante.

Para obtener más información sobre la certificación AHRI, visita el sitio web oficial de AHRI.

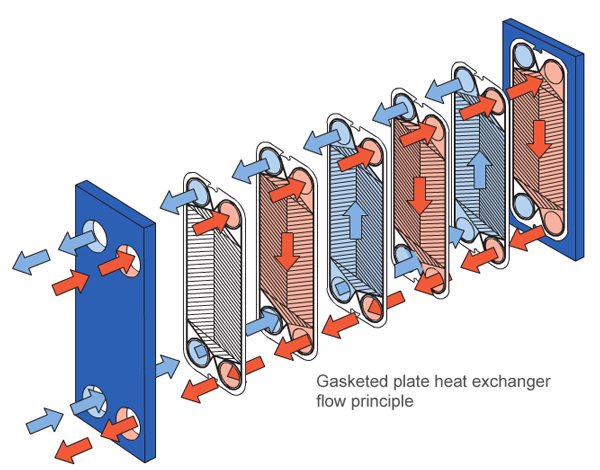

El área de transferencia de calor de un intercambiador de calor de placas con juntas consiste en una serie de placas corrugadas, ensambladas entre una placa de marco y una placa de presión, las cuales soportan la presión de diseño. El sellado entre las placas se realiza mediante juntas. Para lograr el mayor rendimiento térmico y permitir un acercamiento de temperatura muy estrecho, los fluidos normalmente fluyen en contracorriente a través del intercambiador.

AlfaQ está disponible con diferentes profundidades de estampado, ángulos del patrón en espina de pescado (chevron) y diversas formas de corrugación, cuidadosamente diseñadas y seleccionadas para lograr un rendimiento óptimo. Dos características clave de diseño son CurveFlow™ y el patrón tipo chocolate en el área de distribución, que aseguran que los fluidos se distribuyan uniformemente a lo largo de toda la placa. Esto permite que toda la superficie de transferencia de calor sea utilizada completamente y se eviten zonas estancadas que puedan generar incrustaciones (ensuciamiento).

Una alta turbulencia del flujo entre las placas produce una mayor transferencia de calor; sin embargo, esto también genera una caída de presión. Nuestros ingenieros de diseño térmico pueden ayudarte a diseñar y seleccionar el modelo y la configuración más adecuada para tus necesidades, garantizando un rendimiento térmico máximo y minimizando la pérdida de presión.

Es importante entender que no todos los intercambiadores de calor de placas con juntas (GPHE) son iguales. Las características destacadas a continuación son componentes clave que se deben considerar en un GPHE y, cuando se combinan, ofrecen beneficios significativos, tales como:

Una de las características más importantes de un intercambiador de calor de placas es el área de distribución, la cual garantiza el aprovechamiento total del área de transferencia de calor y minimiza la formación de incrustaciones.

Un área de distribución ineficiente, con un flujo desigual, provoca mala distribución del fluido y acumulación de incrustaciones.

Una junta sin adhesivo, con una alineación superior que garantiza un sellado perfecto y un mantenimiento sin complicaciones. La fijación a la placa se mejora gracias a cinco puntos de anclaje.

Other gasket designs, such as snap-in gaskets, only have one fastening point to the plate. If this one point is lost, there is no gasket fastening function.

La placa de presión debe ser fácil de mover y deslizarse a lo largo de la barra portante para poder acceder al paquete de placas. La solución más común es un rodillo en la parte superior de la barra portante, lo que facilita y agiliza el mantenimiento. El rodillo debe estar hecho de metal para soportar el peso de la placa de presión.

La solución mecánica del rodillo puede ser más o menos robusta. El riesgo es que la placa de presión se quede atascada y sea imposible moverla cuando llegue el momento de realizar el mantenimiento.

Las patas oscilantes pueden simplemente girar hacia un lado para el mantenimiento, lo que permite una apertura rápida y sencilla de la unidad sin comprometer su clasificación sísmica.

La mayoría de los intercambiadores de calor de placas tienen patas atornilladas o soldadas al bastidor y/o a la placa de presión. Estas patas tienen más probabilidad de atascarse y, además, deben retirarse completamente para realizar el mantenimiento.

La guía en las esquinas mantiene las placas alineadas durante todo el paquete de placas al cerrar el intercambiador de calor. Las placas están diseñadas con esquinas que dirigen las placas a su posición correcta y ayudan a estabilizar el paquete de placas durante el proceso de apriete.

La ausencia de un sistema de alineación adecuado puede permitir que el paquete de placas se mueva en cualquier dirección, lo que provoca que el paquete quede ondulado y cause problemas de fugas.

Un dispositivo ubicado entre la cabeza del perno de apriete y el bastidor que reduce las fuerzas de fricción y facilita el mantenimiento.

Abrir y cerrar el intercambiador de calor de placas sin cajas de rodamiento consume más tiempo y aumenta el riesgo de daños en la pintura, lo que puede derivar en corrosión.

Mantiene las placas alineadas durante el cierre del intercambiador de calor de placas, lo que facilita el mantenimiento.

Muchos sistemas de alineación no cierran la holgura vertical entre la barra portante y la placa, lo que provoca paquetes de placas ondulados con problemas de fugas.

Los intercambiadores de calor de placas tienen un papel esencial en la mayoría de las aplicaciones. Si funcionan mal, pueden causar una menor calidad del producto, reducción de la seguridad y mayores costos de energía. Y si fallan, pueden provocar costosos tiempos de inactividad y grandes pérdidas en la producción. Por eso es importante realizar el mantenimiento, y hacerlo correctamente.

Haz clic aquí para obtener más información.