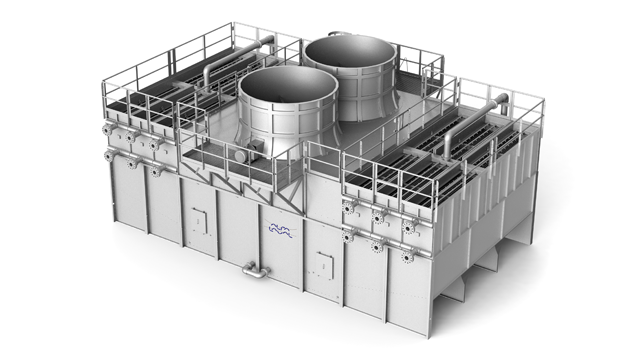

¿Por qué las plantas industriales necesitan sistemas de gestión de Vertido Cero (ZLD) ?

Los procesos industriales requieren energía, materias primas y agua. Estos procesos generan productos, residuos y aguas residuales. Las estrategias de gestión del agua, como los sistemas de Vertido Cero o ZLD, pueden minimizar el consumo de agua dulce generando agua pura para reuso, recuperar subproductos valiosos, reducir costes de gestión de residuos, garantizar el cumplimiento de las regulaciones ambientales y mejorar la sostenibilidad de las operaciones generales de la planta.

FECHA 2023-11-28

Sin descarga de aguas residuales industriales al medio ambiente

Los sistemas de Vertido Cero (Zero Liquid Discharge) tratan las aguas residuales mediante el reciclaje, la recuperación y la reutilización de aguas tratadas para fines industriales. La evaporación es una forma económica y ambientalmente segura de minimizar las aguas residuales. El agua reciclada de alta calidad se puede recuperar de las aguas residuales para su reutilización o posterior gestión de una forma más provechosa.

Al concentrar las aguas residuales tanto como sea práctico para una aplicación determinada, se puede reducir la cantidad de aguas residuales. Minimizar la cantidad de agua en los desechos reduce los costos de eliminación, ya que hay un mínimo de desechos sólidos y un máximo de agua tratada para la reutilización del proceso. En algunos casos, se recuperan recursos valiosos de los residuos, lo que aumenta los ingresos económicos de la instalación.

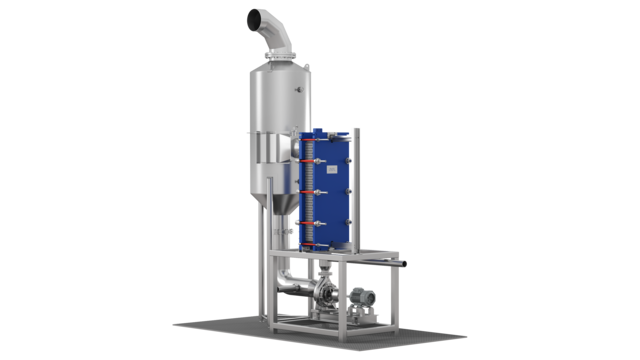

Tamaño compacto, menores costes de instalación

Los sistemas Alfa Laval ZLD están basados en intercambiadores de calor de placas más compactos, robustos y fiables, que los sistemas de carcasa y tubos comparables con capacidades equivalentes. Esto se traduce en una relación superficie-volumen muy alta y menores costos generales de instalación debido a menos necesidades de obra civil, edificios más pequeños y menores costos de instalación en el sitio. También se reduce el tiempo necesario para poner en funcionamiento este sistema modular.

Más tiempo de actividad y menos limpieza

Mantener limpios los intercambiadores de calor es clave para el rendimiento general de ZLD y maximiza los tiempos de funcionamiento entre limpiezas. El sistema Alfa Laval ZLD induce uniformemente alta velocidad y turbulencia en todas las superficies de transferencia de calor. Este efecto de autolimpieza mantiene los sólidos en suspensión recirculando y evita que se acumulen en las superficies de las placas. También ayuda a mantener la viscosidad de los fluidos tratados, reduciendo los costes de energía de bombeo.

Fácil de limpiar: flexible, adaptable y accesible

Las aplicaciones de ZLD tienden a tener un alto nivel de suciedad y requieren una limpieza mecánica periódica. Los intercambiadores de calor de placas con juntas de Alfa Laval brindan un fácil acceso a todas las superficies del intercambiador de calor para su limpieza e inspección. Las placas se pueden agregar o quitar fácilmente después de la instalación para adaptar la capacidad. La configuración de la placa se puede modificar si los fluidos del proceso resultan ser diferentes de lo esperado en el diseño original. Tanto las placas como las juntas se pueden proporcionar en una variedad de materiales diferentes adecuados para una aplicación específica. Los sistemas Alfa Laval ZLD, flexibles y adaptables, son más fáciles de limpiar que los de carcasa y tubos, lo que maximiza el tiempo de actividad y la capacidad general.

Reduzca los riesgos aprendiendo a lo grande a pequeña escala

Alfa Laval tiene tres niveles de análisis y pruebas disponibles para ayudar a definir las características y desafíos de su aplicación ZLD. Alfa Laval puede ayudarlo a analizar sus aguas residuales y, con la ayuda de modelos informáticos, predecir la recuperación del evaporador, la elevación del punto de ebullición y el potencial de ensuciamiento en su planta. Aproveche las pruebas de laboratorio para confirmar propiedades físicas como densidad, viscosidad, elevación del punto de ebullición, calidad del condensado y recuperación del evaporador. O realice pruebas piloto para estimar los criterios de rendimiento del evaporador, como el ensuciamiento del intercambiador de calor y el tiempo de funcionamiento entre ciclos de limpieza. Una buena comprensión de la composición y las propiedades físicas de las aguas residuales es clave para seleccionar y configurar la tecnología de tratamiento adecuada.